产品列表

工程案例展示

风机安装与维护

车间降温负压风机对旋轴流式主通风机的在线监测与故障诊断工程运

1引言

随着传感技术和计算机技术的不断发展,在线监测与故障诊断这一以传感技术和计算机技术为基础的研究课题,取得了新的发展。为使这一技术成功地转化成生产力,以进一步提高煤炭企业自动化、智能化水平,某公司成功地将在线监测和故障诊断技术应用在对旋轴流式主通风机上,为煤炭企业全面实施信息化和提高企业管理水平创造了条件。

本文以某公司开发的FJC型在线监测与故障诊断工程为例,介绍了矿井对旋轴流式主通风机(以下简称主通风机)在线监测与故障诊断工程的设计要求、工程组成、工作过程及运行情况。

2设计要求

2.1功能要求

煤矿主通风机是煤矿的四大主要设备之一,作为矿井主通风,它每天24h不停地运转,是整个矿井的“呼吸”工程。如此重要的安全生产关键设备,如果因某种故障而停机运行,将会给整个矿山的安全生产带来巨大威胁,因此,要求与之配套的在线监测与故障诊断工程可靠性要高,这样,当工程自身出现故障时也不会影响主通风机的正常运行。

对旋轴流式主通风机由两个电机驱动,所以要求对两个电机的参数应分别采样。

《煤矿安全规程》规定,矿井主通风机必须安装2套同等能力的主要通风装置,其中一套作为备用。为减少用户对在线监测与故障诊断工程的资金投入,要求一套工程可以在两台主通风机间切换,哪台主通风机运行就对哪台主通风机进行监测。

另外还要求该工程具有在线帮助、状态监测、故障诊断、机器平衡及资料查寻五大功能。工程能按时自动或手动对风机进行在线状态监测与故障诊断。能自动记录主通风机运行时的风量、风压、效率、转速、振动、电机功率、绕组温度、轴承温度及进出气体温度等参数值,并自动生成表格。有关信号的图谱、风压-风量曲线图以及数据显示直观简明。工程能在主通风机出现故障前(如轴承损坏、叶片变形等)自动报警、提示检修,并能智能判断出故障性质及部位。

为便于用户使用和操作,要求软件能在通用的Windows操作工程下运行。

2.2要求达到的技术性能指标和参数

(1)输入由传感器确定,输出4位有效数字;

(2)各通道数显误差不超过2%;

(3)微机屏幕允许误显率:1/10000;

(4)管理软件可靠性:在长期运行状态下不死机,具有抗干扰措施和自恢复功能;

(5)定期全特性测定,正确打印轴承温度、绕组温度、风压、风量、效率、振动曲线,最大误差不超过2%;

(6)电源:AC220V±5%,43~67Hz;

(7)适用温度:-40~180℃;

(8)稳态分析:时域波形、轴心轨迹、轴心位置、轴心进动(一、二和三阶正,反进动量)、全息进行、一维频谱和低频细化等;

(9)暂态分析:增(减)速Bode图、增(减)速轴心进动、增(减)速谐波分析和增(减)速过程图等;

(10)趋势分析:振动总量趋势、轴心进动趋势和谐波振动趋势等分段,在风机额定工作状态下,实时监测如下的特征量:

①动总量;

②动信号的时域波形;

③一、二和三阶谐波振动分量与参考值的幅值之差;

④轴心轨迹;

⑤轴心进动(一、二和三阶正,反进动量);

⑥全息进动;

⑦一、二和三阶正、反进动量与参考值之差;

⑧一、二和三阶谐波振动分量的分、时、日、月趋势;

⑨一、二和三阶正、反进动量的分、时、日、月趋势;

⑩正、反进动量的瞬态突变;

谐波振动分量的瞬态突变。

根据以上特征量,可以准确地了解机器的状态,帮助工程师诊断机器中可能出现的下列主要故障:

①转子不平衡;

②转轴裂纹;

③转静碰摩;

④转子热弯曲;

⑤叶片掉块;

⑥支承不对中;

⑦转子失稳;

⑧喘振等。

3主通风机在线监测与故障诊断工程的组成

FJC型在线监测与故障诊断工程由工控机(包括软件)、标准控制柜、引压装置、测振装置、变送装置、计算机桌及其它辅件组成。根据其功能,整个工程可分解为多个子工程,主要包括数据采集子工程、状态监测子工程、故障诊断子工程,每个子工程又由一系列任务模块组成,它们协同工作,完成机组运行状态的实时监测与智能故障诊断。

为了克服状态监测和故障诊断过程中多任务与实时性的矛盾以及提高工程的可靠性和扩展性,采用了层次化的工程结构。工程分为三个层次,如图1所示。第一层次由传感器(加速度传感器、温度传感器、压力传感器等)、变送器(功率变送器、压力变送器、压差变送器等)和相应的信号切换、调理电路组成;第二层次由远程数据采集仪组成;第三层次由信号分析、诊断服务计算机组成,实现机组状态实时监测与智能故障诊断。

4工作过程

4.1在线监测

(1)在线监测分两种模式。一种为自动监测模式,在该模式下,本工程定时对矿井主通风机运行状态进行在线监测,用于通常情况下的测试;另一种为单次监测模式,每次调动该模式,本工程对矿井主通风机运行状态仅实现一次监测,用于调整或维修过程中的测试。

(2)数据采集卡对4路振动信号和2路轴位脉冲信号同步进行采集,并按时间序号保存所采集的振动信号数据,以便进行故障分析,应保存30次采集的数据;数据采集卡对4路轴承温度信号进行采集;数据采集卡对流量和压力信号同步进行采集。

(3)对每路振动信号的数据进行计算,得出振动烈度值;对每路轴位脉冲信号进行计数,计算出主通风机每分钟的转速;对每路轴承温度信号进行转换,得出温度值;对流量和压力信号的数据进行计算,得出风量、风压、效率值。在显示屏上显示振动烈度、主通风机每分钟的转速、温度、风量、风压、效率值的当前计算结果。同时,按时间顺序以表格形式记录每次计算结果;以时序图的形式画出振动烈度、温度、风量和风压的时序图,并可进行查阅和分析。

(4)状态实时监测子工程根据计算出的振动烈度、温度、风量和风压值与所规定的阈值相比较,显示机器运行状态“正常”、“警告”、“异常”的结论。“警告”时提醒,“异常”时报警。

故障诊断根据矿井主通风机的结构和运行特点,故障诊断子工程是以机组的在线监测为基础,根据在线监测所获得的振动信号、过程参数等实时数据,根据信号分析模块的分析结果,提取反映机组运行状态的特征数据,对发生故障的机组进行诊断。当需要进行故障分析时,能按时间序号调出所保存的振动信号数据进行分析,画出频谱图和时域图。能在所分析的整个频率范围内或指定的故障频率范围内自动搜索某些峰值进行运算,得出相应故障频率下的特征参数值,并自动与所设定的该故障频率下的特征参数阈值进行比较,判断故障可能发生的部位、原因、类型、性质,并提供维修的参考建议,在显示屏上显示。由于某些故障发生的复杂性,为了进一步对故障进行分析,必要时辅之以人们的经验。因而,频谱图和时域图还具有手动搜索峰值的功能。

4.2机器平衡

当需要进行机器平衡时,对一路轴位脉冲信号和两路振动信号同时进行采集,对两路振动信号进行数值滤波,提取出转轴的转动频率振动信号,进行相位和幅值分析,并计算出应加平衡质量和位置。

5运行情况

(1)主通风机的在线监测与故障诊断工程目前已有多套与我公司生产的弯掠组合正交隔爆对旋轴流式主通风机配套运行,经过1~2年的使用证明,该工程性能稳定、操作简便。

(2)该工程能使有关人员及时掌握主通风机的运行状态,必要时适当调整主通风机的运行参数,使主通风机尽可能地运行在高效区,具有显著的节能效果,降低了主通风机运行成本,提高了煤炭企业的经济效益。

(3)企业信息化,是企业发展的必然趋势。煤炭企业为实现企业信息化,就必须在主通风机上配套在线监测和故障诊断工程。随着我国“以信息化带动工业化,以工业化促进信息化”工作的不断深入,目前在国内选择配套该工程的矿用主通风机的用户越来越多。

6结束语

(1)FJC型在线监测与故障诊断工程可以满足煤矿对旋轴流式主通风机的在线监测与故障诊断的要求,可以提高煤矿主通风机的自动化、智能化水平,推进煤炭企业信息化的工作进程,也有利于提高煤炭企业的管理水平。

(2)因该工程的预警功能,主通风机能及时得到必要的维护与修理,提高了主通风机运行的可靠性,为实现煤矿的通风安全提供了有力的保障。

送风风机故障诊断以某纺织企业空调送风风机进行为故障诊断试验。风机的型号为KV310-12,16片叶片,电机型号Y225M-2B3,功率45kw,转速2970r/min,轴承型号SKF1316KC3,弹性销柱联轴器。风机的主要故障为联轴器弹性元件磨损造成的不对中,叶片磨损引起的不平衡,轴承油膜振荡等故障。而其振动信号是进行故障诊断最为有效的特征参数。根据研究,风机的不平衡故障振动频率表现为转动频率的基频,不对中故障的频率表现为转动频率的倍频,而轴承的油膜振荡则表现为较高频率的振动。因此,通过对风机振动信号特点的分析,可以识别风机的故障状态及类型。然而,风机振动工程存在非线性,各种振动激励与传输之间互相影响重叠,要把这些不同的振动信号分开是非常困难的。一般的波谱分析很难凑效。而人工神经网络方法具有的非线性映射能力、学习记忆能力、自适应能力是很好的解决方法。

测量风机内侧轴承处垂直方向上的振动加速度信号,以振动信号频谱中的(0-1.0)f,(1.1-3.0)f,(3.1-)f频率段上的谱峰能量值作为故障特征向量(分别记为x1,x2,x3,f为风机的转动频率),诊断风机常见的不平衡、不对中、轴承故障(分别记为y1、y2、y3)。建立RBF神经网络,网络的输入层节点为3,分别对应3个故障特征参数,输出层节点为3,分别对应3种故障类型,隐含层节点数由训练样本,根据RBF神经网络算法确定。为了提高处理的速度和精确性,需对所有样本数据资料进行归一化处理,即:xij=xij-xjminxjmax-xjminxij为第i个样本的第j个特征分量,ximin、xjmax分别为第j个特征分量的最小和最大值。

共选取20组样本数据,以12组作为训练样本(如,数据经过归一化),其中正常状态、不平衡、不对中、轴承油膜振荡各3组,其余8组为测试样本,其中正常状态、不平衡、不对中、轴承油膜振荡各2组。在PⅢ866、256MRAM计算机上,利用Matlab6.5编程,根据上述方法对训练样本进行训练,将测试样本输入检验,结果如,诊断结果与实际情况完全一致。说明本文方法对空调1送风风机几种故障状态全部正确识别。

神经网络训练比较结论(1)RBF神经网络具有从非线性可分的模式空间映射性状态空间可分的特性,调整参数少,收敛速度快,网络的适用性强,具有较强的分类能力,并避免了局部极值问题。(2)减聚法是一种行之有效的算法,用它来确定RBF神经网络的参数,能使神经网络找到较为合适的参数值,使网络结构得以优化,提高学习训练速度。

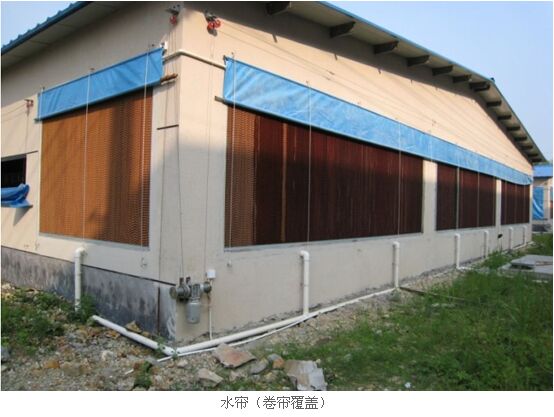

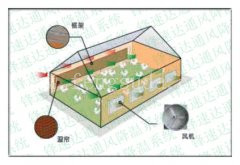

AG8旗舰厅是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,AG8旗舰厅承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

随着传感技术和计算机技术的不断发展,在线监测与故障诊断这一以传感技术和计算机技术为基础的研究课题,取得了新的发展。为使这一技术成功地转化成生产力,以进一步提高煤炭企业自动化、智能化水平,某公司成功地将在线监测和故障诊断技术应用在对旋轴流式主通风机上,为煤炭企业全面实施信息化和提高企业管理水平创造了条件。

本文以某公司开发的FJC型在线监测与故障诊断工程为例,介绍了矿井对旋轴流式主通风机(以下简称主通风机)在线监测与故障诊断工程的设计要求、工程组成、工作过程及运行情况。

2设计要求

2.1功能要求

煤矿主通风机是煤矿的四大主要设备之一,作为矿井主通风,它每天24h不停地运转,是整个矿井的“呼吸”工程。如此重要的安全生产关键设备,如果因某种故障而停机运行,将会给整个矿山的安全生产带来巨大威胁,因此,要求与之配套的在线监测与故障诊断工程可靠性要高,这样,当工程自身出现故障时也不会影响主通风机的正常运行。

对旋轴流式主通风机由两个电机驱动,所以要求对两个电机的参数应分别采样。

《煤矿安全规程》规定,矿井主通风机必须安装2套同等能力的主要通风装置,其中一套作为备用。为减少用户对在线监测与故障诊断工程的资金投入,要求一套工程可以在两台主通风机间切换,哪台主通风机运行就对哪台主通风机进行监测。

另外还要求该工程具有在线帮助、状态监测、故障诊断、机器平衡及资料查寻五大功能。工程能按时自动或手动对风机进行在线状态监测与故障诊断。能自动记录主通风机运行时的风量、风压、效率、转速、振动、电机功率、绕组温度、轴承温度及进出气体温度等参数值,并自动生成表格。有关信号的图谱、风压-风量曲线图以及数据显示直观简明。工程能在主通风机出现故障前(如轴承损坏、叶片变形等)自动报警、提示检修,并能智能判断出故障性质及部位。

为便于用户使用和操作,要求软件能在通用的Windows操作工程下运行。

2.2要求达到的技术性能指标和参数

(1)输入由传感器确定,输出4位有效数字;

(2)各通道数显误差不超过2%;

(3)微机屏幕允许误显率:1/10000;

(4)管理软件可靠性:在长期运行状态下不死机,具有抗干扰措施和自恢复功能;

(5)定期全特性测定,正确打印轴承温度、绕组温度、风压、风量、效率、振动曲线,最大误差不超过2%;

(6)电源:AC220V±5%,43~67Hz;

(7)适用温度:-40~180℃;

(8)稳态分析:时域波形、轴心轨迹、轴心位置、轴心进动(一、二和三阶正,反进动量)、全息进行、一维频谱和低频细化等;

(9)暂态分析:增(减)速Bode图、增(减)速轴心进动、增(减)速谐波分析和增(减)速过程图等;

(10)趋势分析:振动总量趋势、轴心进动趋势和谐波振动趋势等分段,在风机额定工作状态下,实时监测如下的特征量:

①动总量;

②动信号的时域波形;

③一、二和三阶谐波振动分量与参考值的幅值之差;

④轴心轨迹;

⑤轴心进动(一、二和三阶正,反进动量);

⑥全息进动;

⑦一、二和三阶正、反进动量与参考值之差;

⑧一、二和三阶谐波振动分量的分、时、日、月趋势;

⑨一、二和三阶正、反进动量的分、时、日、月趋势;

⑩正、反进动量的瞬态突变;

谐波振动分量的瞬态突变。

根据以上特征量,可以准确地了解机器的状态,帮助工程师诊断机器中可能出现的下列主要故障:

①转子不平衡;

②转轴裂纹;

③转静碰摩;

④转子热弯曲;

⑤叶片掉块;

⑥支承不对中;

⑦转子失稳;

⑧喘振等。

3主通风机在线监测与故障诊断工程的组成

FJC型在线监测与故障诊断工程由工控机(包括软件)、标准控制柜、引压装置、测振装置、变送装置、计算机桌及其它辅件组成。根据其功能,整个工程可分解为多个子工程,主要包括数据采集子工程、状态监测子工程、故障诊断子工程,每个子工程又由一系列任务模块组成,它们协同工作,完成机组运行状态的实时监测与智能故障诊断。

为了克服状态监测和故障诊断过程中多任务与实时性的矛盾以及提高工程的可靠性和扩展性,采用了层次化的工程结构。工程分为三个层次,如图1所示。第一层次由传感器(加速度传感器、温度传感器、压力传感器等)、变送器(功率变送器、压力变送器、压差变送器等)和相应的信号切换、调理电路组成;第二层次由远程数据采集仪组成;第三层次由信号分析、诊断服务计算机组成,实现机组状态实时监测与智能故障诊断。

4工作过程

4.1在线监测

(1)在线监测分两种模式。一种为自动监测模式,在该模式下,本工程定时对矿井主通风机运行状态进行在线监测,用于通常情况下的测试;另一种为单次监测模式,每次调动该模式,本工程对矿井主通风机运行状态仅实现一次监测,用于调整或维修过程中的测试。

(2)数据采集卡对4路振动信号和2路轴位脉冲信号同步进行采集,并按时间序号保存所采集的振动信号数据,以便进行故障分析,应保存30次采集的数据;数据采集卡对4路轴承温度信号进行采集;数据采集卡对流量和压力信号同步进行采集。

(3)对每路振动信号的数据进行计算,得出振动烈度值;对每路轴位脉冲信号进行计数,计算出主通风机每分钟的转速;对每路轴承温度信号进行转换,得出温度值;对流量和压力信号的数据进行计算,得出风量、风压、效率值。在显示屏上显示振动烈度、主通风机每分钟的转速、温度、风量、风压、效率值的当前计算结果。同时,按时间顺序以表格形式记录每次计算结果;以时序图的形式画出振动烈度、温度、风量和风压的时序图,并可进行查阅和分析。

(4)状态实时监测子工程根据计算出的振动烈度、温度、风量和风压值与所规定的阈值相比较,显示机器运行状态“正常”、“警告”、“异常”的结论。“警告”时提醒,“异常”时报警。

故障诊断根据矿井主通风机的结构和运行特点,故障诊断子工程是以机组的在线监测为基础,根据在线监测所获得的振动信号、过程参数等实时数据,根据信号分析模块的分析结果,提取反映机组运行状态的特征数据,对发生故障的机组进行诊断。当需要进行故障分析时,能按时间序号调出所保存的振动信号数据进行分析,画出频谱图和时域图。能在所分析的整个频率范围内或指定的故障频率范围内自动搜索某些峰值进行运算,得出相应故障频率下的特征参数值,并自动与所设定的该故障频率下的特征参数阈值进行比较,判断故障可能发生的部位、原因、类型、性质,并提供维修的参考建议,在显示屏上显示。由于某些故障发生的复杂性,为了进一步对故障进行分析,必要时辅之以人们的经验。因而,频谱图和时域图还具有手动搜索峰值的功能。

4.2机器平衡

当需要进行机器平衡时,对一路轴位脉冲信号和两路振动信号同时进行采集,对两路振动信号进行数值滤波,提取出转轴的转动频率振动信号,进行相位和幅值分析,并计算出应加平衡质量和位置。

5运行情况

(1)主通风机的在线监测与故障诊断工程目前已有多套与我公司生产的弯掠组合正交隔爆对旋轴流式主通风机配套运行,经过1~2年的使用证明,该工程性能稳定、操作简便。

(2)该工程能使有关人员及时掌握主通风机的运行状态,必要时适当调整主通风机的运行参数,使主通风机尽可能地运行在高效区,具有显著的节能效果,降低了主通风机运行成本,提高了煤炭企业的经济效益。

(3)企业信息化,是企业发展的必然趋势。煤炭企业为实现企业信息化,就必须在主通风机上配套在线监测和故障诊断工程。随着我国“以信息化带动工业化,以工业化促进信息化”工作的不断深入,目前在国内选择配套该工程的矿用主通风机的用户越来越多。

6结束语

(1)FJC型在线监测与故障诊断工程可以满足煤矿对旋轴流式主通风机的在线监测与故障诊断的要求,可以提高煤矿主通风机的自动化、智能化水平,推进煤炭企业信息化的工作进程,也有利于提高煤炭企业的管理水平。

(2)因该工程的预警功能,主通风机能及时得到必要的维护与修理,提高了主通风机运行的可靠性,为实现煤矿的通风安全提供了有力的保障。

送风风机故障诊断以某纺织企业空调送风风机进行为故障诊断试验。风机的型号为KV310-12,16片叶片,电机型号Y225M-2B3,功率45kw,转速2970r/min,轴承型号SKF1316KC3,弹性销柱联轴器。风机的主要故障为联轴器弹性元件磨损造成的不对中,叶片磨损引起的不平衡,轴承油膜振荡等故障。而其振动信号是进行故障诊断最为有效的特征参数。根据研究,风机的不平衡故障振动频率表现为转动频率的基频,不对中故障的频率表现为转动频率的倍频,而轴承的油膜振荡则表现为较高频率的振动。因此,通过对风机振动信号特点的分析,可以识别风机的故障状态及类型。然而,风机振动工程存在非线性,各种振动激励与传输之间互相影响重叠,要把这些不同的振动信号分开是非常困难的。一般的波谱分析很难凑效。而人工神经网络方法具有的非线性映射能力、学习记忆能力、自适应能力是很好的解决方法。

测量风机内侧轴承处垂直方向上的振动加速度信号,以振动信号频谱中的(0-1.0)f,(1.1-3.0)f,(3.1-)f频率段上的谱峰能量值作为故障特征向量(分别记为x1,x2,x3,f为风机的转动频率),诊断风机常见的不平衡、不对中、轴承故障(分别记为y1、y2、y3)。建立RBF神经网络,网络的输入层节点为3,分别对应3个故障特征参数,输出层节点为3,分别对应3种故障类型,隐含层节点数由训练样本,根据RBF神经网络算法确定。为了提高处理的速度和精确性,需对所有样本数据资料进行归一化处理,即:xij=xij-xjminxjmax-xjminxij为第i个样本的第j个特征分量,ximin、xjmax分别为第j个特征分量的最小和最大值。

共选取20组样本数据,以12组作为训练样本(如,数据经过归一化),其中正常状态、不平衡、不对中、轴承油膜振荡各3组,其余8组为测试样本,其中正常状态、不平衡、不对中、轴承油膜振荡各2组。在PⅢ866、256MRAM计算机上,利用Matlab6.5编程,根据上述方法对训练样本进行训练,将测试样本输入检验,结果如,诊断结果与实际情况完全一致。说明本文方法对空调1送风风机几种故障状态全部正确识别。

神经网络训练比较结论(1)RBF神经网络具有从非线性可分的模式空间映射性状态空间可分的特性,调整参数少,收敛速度快,网络的适用性强,具有较强的分类能力,并避免了局部极值问题。(2)减聚法是一种行之有效的算法,用它来确定RBF神经网络的参数,能使神经网络找到较为合适的参数值,使网络结构得以优化,提高学习训练速度。

AG8旗舰厅是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,AG8旗舰厅承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

推荐案例