车间负压风机消除隧道窑烧成制品缺陷的方法及措施机房冷却工程历

隧道窑烧砖时,造成烧成制品的缺陷有多种因素,每一种制品缺陷产生的原因各不相同,要分析其产生的原因并设法消除,才能提高制品质量。实际生产时,容易出现的制品缺陷主要为生砖、焦砖、砖体产生裂纹、哑音砖、黑心砖等。

1、隧道窑烧成过程出生砖的原因及消除措施

在用隧道窑烧砖时,由于烧成温度偏低(低于烧成所需温度)或高温持续时间过短,保温时间不够,坯体内各种成分之间化学反应不充分,砖体内熔融液相量生成过少,致使制品黄哑无声,机械强度很差,不符合建筑使用要求。消除产品出现这种缺陷的方法是严格控制隧道窑烧成带温度,使它保持在原料要求的烧成温度范围内,适当延长烧成带高温持续时间。

隧道窑坯垛两侧出生砖的问题也比较普遍,产生原因及具体解决方法如下:

a、码坯坯垛离窑内墙较远,边部间隙较大,坯垛与窑内墙之间形成既宽又高的直通风道,坯垛边部的通风量过大,使烧成降温快。解决的方法就是要缩小边部间隙,坯垛与窑内墙的距离保持在50mm左右,边部坯垛要上下垂直,防止上部向内倾斜。

b、坯垛中部密、阻力大,窑内通风量中部小、边部大,烧成时坯垛中间火度偏大,边火偏小。解决办法为及时调整码坯密度,中部减头放稀,边部加头增密,使窑内通风分配均匀、合理。

c、砂封槽加砂不满或窑车砂封板弯曲变形,密封不严,检查道内冷空气由空隙处沿窑墙侵入窑内,致使烧成边火温度降低。解决的方法是定时定量向砂封槽内加砂,砂封板变形时要及时校正。

2、隧道窑烧成过程中出焦砖的原因及消除措施

在用隧道窑烧砖时,由于烧成温度偏高或高温持续时间过长,砖体内熔融液相量生成过多,砖外形收缩过大,小于正常规格要求,虽然结构致密,强度很高,但仍然属于不合格产品,消除这种产品出现的方法是严格控制隧道窑烧成带温度,使它保持在原料要求的烧成温度范围内,如果烧成带高温持续时间过长,则应适当加快降温。

3、隧道窑烧成时裂纹产生的原因及消除措施

隧道窑烧成时体的裂纹有三种,产生原因各不同,只要分析清楚,解决起来也比较容易。

a.砖体表面产生发状裂纹

隧道窑冷却带降温过急,烧成后的制品突然迅速冷却,砖体表而冷缩,内部热胀。在砖体表和内部产生内应力,在内应力作用下产生发状裂纹。生产原料对温度变化越敏感,产生发状裂纹的机会就越多。消除发状裂纹的主要办法就是保持烧成火度平稳,防止降温过快,适当地控制进车速度,少用或停用窑尾风机送风。

b.砖体炸裂

由于人窑坯体不干,干燥残余含水率过高,预热升温又过急,坯内水分在短时间内急剧汽化,积聚在坯体内,当坯体内水蒸气压力超过坯体强度时,便发生炸裂,破坏坯体结构。有的表面剥落,有的出现大裂口和断砖。消除炸裂产生的措施有控制砖坯的人窑含水率,延长预热时间,缓慢升温脱水。采用内燃烧砖,增大坯体的气孔等。

c.一般形式的裂纹

进入隧道窑干燥时的坯体,在预热过程中由于升温急,坯体表面水分蒸发快,内部水分扩散慢,坯体表面干缩内部湿胀,产生应力使坯体开裂。如预热带过短时,坯垛上部升温急;预热带过长时,坯垛中下部先预热不良而进人高温段后又升温过急,都会发生裂纹。而且砖坯愈潮,裂纹的程度也愈严重。消除一般裂纹的主要措施是:坚持干坯人窑,减少坯体水分,码坯放稀坯垛,调整用闸方法,缩小预热带上下温差,放长预热带,延长砖坯干燥脱水时间等。

4、隧道窑烧成时砖体出现哑音的原因及消除方法

烧成过程中造成哑音砖的原因是多方面的。有的是砖坯本身带来的,这种哑音砖垛将分布在全窑。有的是操作失误所引起的,这种哑音砖只分布在窑的某些部位。所以,对窑内哑音砖要检查分析它的分布规律和原因,然后采取相应措施。产生哑音砖的原因有:已经干燥的砖坯存放在潮湿的环境中,或者干坯人窑后与低温高湿的烟气相遇,砖坯吸水回潮,坯体不干的时候受到再次吸潮的交替作用,其组织被破坏,高湿坯预热过急,未经充分干燥就较快的升温,坯体产生内裂,烧好的高温砖降温速度过快,冷却过急等。消除措施有:已经干燥的坯体不能在潮湿环境中仔放,及时排出窑内低温高湿的烟气,免得干坯回潮。高吸水量的坯体,应及时烧成,不能使其处于热冷交替的环境之中。要充分考虑坯体的干湿程度,采用合理的升温速度对坯体进行预热。烧成的成品砖,要按照原料对温度的敏感程度,采用合理的降温措施,控制冷却速度,不能使高温砖降温速度过快,冷却过急,免得坯体产生裂纹或内部裂纹。

5、隧道窑烧成时产生黑心砖的原因及消除措施

黑心砖和压花砖是内燃烧砖常出现的问题。内燃烧砖烧成时,在砖体内部和砖与砖叠压的部位,由于内掺燃料燃烧缺氧而处于还原气氛中,该部位砖体中铁的氧化物被还原成FeO或Fe304,故其颜色呈青色或蓝色。这些低价铁的氧化物具有强烈的助熔作用。所以,烧成时叠压处液相生成量比别处多,烧成后该部位的收缩变形比别处大,常出现凹凸不平的现象。

消除黑心和压花的主要方法有:改进码坯方法,使砖坯条面和顶面的重叠面积尽量减少。适当延长烧成带的保温时间,使坯体中的内燃料完全烧尽。实行低温长烧,控制烧成带的升温速度,防止砖体表面过早玻化,供给窑内足够的空气,保证坯体内掺燃料完全燃烧。改生产实心砖为生产多孔砖和空心砖,增加内掺燃料的粉碎细度,并使之与原料拌和均匀,适当增大窑内通风量,使制品烧透。

6、隧道窑烧成时产生白头砖的原因和消除方法

制砖原料和烧成所用的外加,内掺燃料中,特别是劣质煤中常会有硫化物,烧成时这些硫化物燃烧生成二氧化硫,二氧化硫在氧化气氛中被继续氧化成三氧化硫,这含硫气体随潮湿烟气在预热带流过时被低温的砖坯吸收,烧成后体表面生成硫酸盐,使砖表面变成粉白色,人窑的砖坯愈潮,燃料的含硫量愈高,砖的白头现象也愈严重,减少坯体人窑水分,降低码坯密度,缩短预热带,扩大通风量,防止砖坯凝露返潮,使含硫烟气及时排出窑外,就能减少甚至避免白头砖的产生。

7、隧道窑烧成时产生黑头砖的原因及消除方法

烧成时砖坯被未燃尽的煤焦和煤灰埋住,与空气隔绝,砖体的高价铁被还原成低价铁,使红砖的颜色变成黑色或蓝色,这种砖就叫做黑头砖。有的整体黑,有的部分黑,多发生在坯垛底部或煤焦阻塞之处。只要码坯形式符合要求,窑内通风分配合理,燃料粒度适当,加煤量少勤添,使燃料完全燃烧,防止煤焦堆积,就能防止或消除黑头砖的产生。

8、隧道窑烧成时产生面包砖的原因及消除方法

砖坯在烧成过程中升温过快时,熔融液相过早形成,使砖体表而急剧玻化,但砖体内部产生气体的反应尚未结束,这些气体无法透过高粘度的熔体逸出,在坯内愈积愈多,最后导致砖体内部膨胀,便形成面包砖。降低砖坯内的内燃掺配量,控制烧成温度和升温速度,采用低温长烧,减慢烧成进度,适当掌握过剩空气量,都足消除坯体产生面包砖的可靠方法。

9、砖中石灰爆裂产生的原因及消除方法

制砖原料中的石灰石质礓石和内燃掺配料中的石灰石颗粒,在烧成过程中会生成生石灰,砖出窑后生石灰在大气中水蒸气的作用下水化消解,变为熟石灰,这时石灰的体积膨胀1.5-3.5倍,体积膨胀的应力很大,使砖体表面炸裂,致使砖表面发生片状剥落,或者使砖粉碎。消除石灰爆裂的方法是:在原料或内燃掺料中有石灰石时,要加强原料和掺料的粉碎工作,使其粒径保持在1mm以下,石灰石颗粒愈小,则其膨胀时应力愈小,就对砖体危害不大。延长烧成时间,适当提高烧成温度30-50℃,使石灰石与二氧化硅反应化合,生成硅酸盐,不但能够消除石灰爆裂,并能提高砖的机械强度。

10、砖体泛霜产生的原因及消除方法

泛霜是砖内存在的可溶性盐类的溶液在砖表面再结晶的结果,严重时会使砖发生鱼鳞状剥落,影响砖体的耐久性。如果延长烧成时间,增加原料粉碎细度,或者生产多孔砖、空心砖、烧成过程中将砖坯烧透,物理化学反应完全,就可以减少或消除砖的泛霜现象。

机房中单机工程的运算效能、能耗的提升导致了整个机柜需要更高的热交换来进行冷却,而这种高密度的环境又使得热交换的气流阻力越来越大。传统的热交换工程无论是风量,还是风压都无法解决IT微环境工程的高密度热交换问题。

通过前期几次拜访胡教授,张宾对整个数据中心的相关内容有了较为全面的了解,而这时胡教授又提出了“机房冷却的问题”,并告诉张宾制冷工程是数据中心规划和运作中不可忽视的一个重要问题。

张宾:“为什么说冷却工程在机房建设和运作中,是一个十分关键的问题呢?”

胡教授:“关于这个问题,我们可以先回顾一下冷却工程在我国的发展历程”。

机房冷却史

我国第一代计算机机房诞生于上世纪60年代初,中科院计算所计算机大楼及机房冷却工程也随着建立起来。大楼配置集中制冷、集中空调,工程庞大,地板下通风管网纵横交错,造成了工程风量分配调节很难达到平衡,从而导致机柜内热交换效率非常低。

上世纪80年代初期,大型计算机开始进入我国,一排封闭组合机柜,其长度接近6米,发热量大于20KW,靠一般空调气流已经无法解决内部热的交换。所以其采用水路冷热交换工程,尽管水路热交换工艺复杂,但比起集中制冷、集中空调热交换工程,热交换温度场均匀,而且热交换效率高。

上世纪80年代中期,采用室外独立制冷机组,提供冷冻水进入机房(精密冷水机组),精密冷水机组仅次于后来的精密空调机。但室外水制冷工程受温度的影响,运行可用性还是比较差,精密冷水机组成为过渡产品。

到上个世纪80年代中后期,精密空调(制冷、空调、净化、加湿、加热)一体化,制冷工程氟利昂风冷干式直接蒸发,高效离心风机大风量通过蒸发器,不饱和结露,既能维持空气中绝对含湿量,又使相对湿度小于70%;工程运行节能显著,确保精密空调能够稳定、不间断运行。

张宾:“这样看来,‘冷却工程’从计算机机房诞生开始,就已经是一个不可忽视的问题了,那么现代机房的冷却工程又是怎样的呢?”

胡教授:“在了解现代冷却工程之前,我们还是先来关注一下冷却工程的发展趋势。”

现代冷却工程

机房中单机工程的运算效能、能耗的提升,导致了整个机柜需要更高的热交换来进行冷却,而这种高密度的环境又使得热交换的气流阻力越来越大。

传统的热交换工程无论是风量,还是风压,都无法解决IT微环境工程高密度热交换问题。大型机群消耗功率高达30~40KW,集群计算机机柜如图1所示。

冷却模块化

以美国APC公司为代表的NCPI解决方案供应商,顺应IT发展需求和各类数据中心环境热交换工程的需求,开发了模块化机柜级(In-row)冷却工程。其特点是模块化组合,每个模块可跟着机柜走、又围着机柜转的制冷工程,不论是大中型数据中心环境冷却,还是高密度机柜冷却等都可获得广泛一体化的组合应用。

区域化空调实际上是和大型计算机水内冷冷却原理一样,只不过内部冷却工程放到机柜的外部而已,让机柜内部宝贵的空间能够安装更多更高性能的服务器,如图2所示。

模块区域化空调In-row冷却工程,冷却能力可与机柜需求容量相匹配,尤其是围堵式的冷却工程,冷却气流围着机柜转,从而,进出热交换气流路径短、气流循环工程阻力小,并列冗余风机可交替工作,以确保不间断的冷却气流进行高效率的95%以上的显热交换。

模块化机柜级(In-row)已成为冷却工程的一种趋势。APC所开发的制冷产品就是采用模块化机柜级(In-row)的冷却工程,该工程能够满足各种不同IT环境的需求--从布线间、机房到各种规模的数据中心。

以APC的In-rowRC(30KW)冷冻水机组为例,APCIn-rowRC是一个可提供各类数据中心、高密度机柜、机群用于制冷的冷却工程。通过冷冻水分配工程,它可将冷冻水分配到12个冷水机组,使数据中心冷却能力达到12×30KW=360KW。

在这个工程中,水分配工程采用德国柔性无缝钢管,电动专业机械工具接口属内接口紧密封式连接,通过20多年世界范围的应用,机房内无论是管道还是接口、节门部件等从未发生过水患。

冷冻水分配工程可免去人们对机房发生水患的忧虑,尤其是一些数据中心随着业务的增长,冷却工程需要扩容时,采用In-rowRC-工程可轻松升级扩容。

In-rowRC-工程还有一个显著的优势,就是占地面积小,操作维护简单,投资、安装费用较低,具有广阔的应用空间。

NCPI专栏

美国可用性研究中心在2002年提出了NCPI(网络关键物理基础设施)的概念。NCPI是机房中与IT工程紧密相关的、关键的一部分,是由电力、空调、机柜、管理、服务组成的工程。

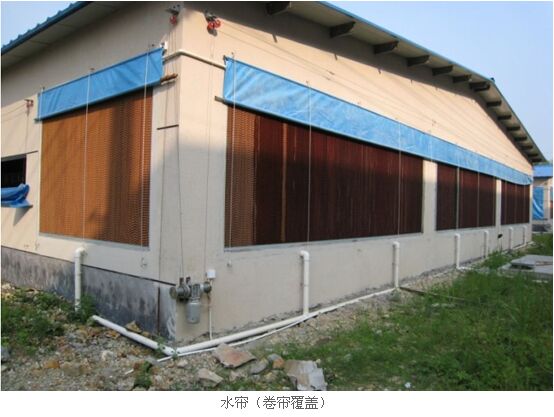

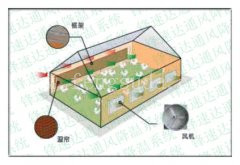

AG8旗舰厅是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,AG8旗舰厅承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章: