通风除尘_氟系统冷风机配置问题机械百科高压变频器在4#除尘风机

三钢炼钢厂原有15t氧气顶吹转炉三座,采用“三吹三”方式,转炉吹炼过程中,炉口会排出大量棕红色的烟气,烟气温度高、含有易燃气体和金属颗粒,按照我国1996年颁布的《大气污染物综合排放标准》(GB16297一1996),对烟气必须冷却、净化,由引风机将其排至烟囱放散或输送到煤气回收系统中备用。因此,每座转炉需配有一套除尘系统,除尘系统采用二级文氏管烟尘净化方式,烟道直径Φ1.7m,烟气输送管线820mm,风机型号AI850,电机功率630KW/6KV。由于转炉周期性间断吹氧,为满足节能和环保要求,要求风机在整个炼钢工作周期内变速运行,吹氧时高速运行,不吹氧时低速运行。 2000年初,炼钢厂对三座转炉进行扩容改造,将风机移至地面,采用液力偶合器调速,高速2700r/min(设计2900r/min),低速1200r /min。经过一段时间的运行,发现液力偶合器技术存在着局限性,主要表现在: ●调速范围在30%~90%之间,转速不稳定;而且低速1200r/min仍然偏高,造成能源浪费,高速运行时,液力偶合器有时失速,转炉炉口冒烟; ●液力偶合器需经常更换轴承,造成转炉停产,不能满足连续生产的需要。 ●电动机的效率低,损耗大,尤其低速运行时,效率极低; ●调节精度低、线性度差,响应慢; ●启动电流仍比较大,影响电网稳定; ●液力偶合器故障时,无法切换至工频旁路运行,必须停机检修; ●漏油严重,对环境污染大,地面被油污蚀严重; 鉴于液力偶合器存在上述众多问题,因此在2001年,炼钢新上一座30t转炉时决定不再使用液力偶合器调速,改用高压变频器为新转炉风机进行调速。 2、高压变频器技术要求及改造方案 除尘风机是除尘净化系统的动力中枢,一旦除尘风机不能正常运行,不但影响生产,造成巨大的经济损失,还有可能威胁到现场生产人员的人身安全;另外,调速系统工作的环境比较恶劣;同时转炉又周期性间断吹氧;所以,和除尘风机配套的高压调速系统,要求具有极高的可靠性。基于以上工作特点,对变频调速系统的主要要求如下: ●要求变频器要有高可靠性,长期运行无故障。 ●要求变频器有旁路功能,一旦出现故障,可使电机切换到工频运行。 ●调速范围要大,效率要高。 ●具有逻辑控制能力,可以自动按照吹氧周期升降速。 ●有共振点跳转设置,能使电机避开共振点运行,让风机不喘震。 经过多方调研、比较,最后决定采用北京利德华福电气技术有限公司生产的高压变频器,通过双方技术人员的合作,共同制定了4#转炉除尘风机的变频改造方案,改造方案如下: 2.1 设备配置 KM:变频器供电的高压真空断路器 KG1、KG2、KG3:高压变频器内置真空接触器,由厂家提供 BPQ:HARSVERT-A06/076变频器 DJ:630KW/6KV异步电动机。 KM为原有高压真空开关。 DJ保留原有异步电机 要求可以远程和本机控制。风机高速运行时,如果变频器出现严重故障,变频器自动停机。远程控制时,通过操作台工频/变频旋钮把电机切换到工频电网运行,当吹炼周期结束后,检修变频器。变频器检修完毕后,通过把操作台工频/变频旋钮打到变频位置,返回变频调速状态。本机控制时,通过变频器控制柜工频 /变频旋钮把电机切换到工频电网运行,当吹炼周期结束后,检修变频器。变频器检修完毕后,通过把变频器工频/变频旋钮打到变频位置,返回变频调速状态。 2.2 电机及风机参数 1)电机参数: 2)风机参数: 型 号: Y4004-2 型号:AI850 额定功率: 630KW 进气容积流量:850m3/min(混合煤气) 额定电压: 6KV 压力增加值: 2600mmH2O 额定频率: 50Hz 进气温度: 35℃ 额定电流: 73A 主轴转速: 2975rpm 额定效率: 92.5% 额定功率因数:0.89 额定转速: 2970rpm 轴功率: 500kw 2.3 除尘风机工艺要求 1)吹炼工艺周期 A到B为兑铁加废钢时间,约1分钟。 B到C为风机升速时间,暂定1分钟,可以调节。 C到D为吹氧时间,约14分钟。 D点风机开始减速,暂定3分钟,可以调节。 D到E为倒炉测温取样时间,约2分钟。 E到F为出钢时间,约2分钟。 F到G为溅渣时间,约3分钟。 整个吹炼工艺周期约26分钟,其中高速时间(C到D)12分钟。高速定为45Hz,可以调节;低速定为20Hz,可以调节。 2)变频器和现场接口 在B点,将炉前、炉后和氧气流量信号送到4#炉电磁站PLC电气站,通过用户程序处理后,输出到继电器,由继电器提供一对闭合节点(继电器吸合时,变频器高速运转;继电器释放时,变频器低速运行),当在炉前操作并有氧流量时,继电器吸合,变频器开始从低速向高速升速,在C点现场操作工进行吹炼。在D 点,准备出钢,炉前工转换开关转到炉后或没有吹炼的时间超过15分钟,继电器释放,变频器开始降速,降速时间不作具体要求,但在减速过程中如果需要提速,变频器应能满足提速要求。炉前、炉后和氧气流量信号组合图PLC程序如下图所示。 程序控制说明:炉前操作吹炼时,接点M20.1和M2.0通,将置位复位触发器RS置位,此时Q20.2有输出,同时由Q20.2输出驱动中间继电器,从而由继电器接点送给高压变频器高低速信号(继电器通为高速,断为低速);当炉前工转换开关转到炉后或没有吹炼的时间超过15分钟时,T44或T45 或M20.2通,置位复位触发器RS复位,Q20.2没有输出,继电器释放,变频器降速。 3)变频器技术指标 输入电压:三相交流有效值 6.3KV±10% 输入频率:50±5Hz 输出电压:三相正弦波电压0-6KV 输出频率:0-50Hz 频率分辨率:0.01HZ 加速时间:可按工艺要求设定 减速时问:可按工艺要求设定 频率设定方式:高低两级速度,可在0-50Hz范围内调整 故障诊断及检测:自动检测,自动定位 网侧功率因素:0.95(高速时) 过载保护:120%l分钟(每10分钟)、150%立即保护 防护等级:IP20 环境温度:0-40℃ 环境湿度:90%,无凝结 海拔高度:1000米以下 3、高压变频器调速系统 3.1 监控和操作 除尘风机在不吹炼时,只需要很低的转速,根本不需要满负荷运转。利用高压变频器根据实际需要对除尘风机进行变频运行,既保证和改善了工艺,又达到节能降耗的目的和效果。 采用高压变频调速系统对除尘风机进行高压变频改造具体实现过程如下:变频器操作可以在本机控制,也可以远程操作。变频器包括一台内置的PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号(如RS485)的协调,并且可以根据用户的需要扩展控制开关量,增强了系统的灵活性。变频器也可由控制室的上位机或操作台进行操作,吹炼时(B到D),变频器高速运行,不吹炼时,变频器低速运行。可以根据工况需要自由设定,完全可以满足工艺要求。变频调速风机控制系统图如下: 现场操作人员可以通过上位机或操作台对变频器进行远程操作并监控变频器运行状态。 上位机:可以通过上位机进行远程监控,一方面便于用户随时了解设备运行情况,另一方面,也利于设备的远程诊断和维护,故障问题可以及时得到解决。 操作台:可以通过操作台对变频器进行简单的远程操作,包括:工频/变频切换。 3.2 高压变频调速系统原理 HARSVERT高压变频调速系统采用直接“高-高”变换形式,为单元串联多电平拓扑结构,主体结构由多组功率模块串并联而成,从而由各组低压叠加而产生需要的高压输出,它对电网谐波污染小,输入电流谐波畸变小于4%,直接满足IEEE519-1992的谐波抑制标准,输入功率因数高,不必采用输入谐波滤波器和功率因数补偿装置;输出波形质量好,不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,不必加输出滤波器,就可以使用普通的异步电机,630kW/6kV变频系统共有21个功率单元,每7个功率单元串连构成一相。其系统结构和配置图如图(a)、(b):其系统工作原理如下: (1)功率单元 每个功率单元分别由输入变压器的一组副边供电,功率单元之间及变压器二次绕组之间相互绝缘,二次绕组采用延边三角形接法,实现多重化,以达到降低输入谐波电流的目的。 单元旁路功能:当某个功率模块发生故障时自动旁路运行,变频装置不停机,但需降额使用,即在每个功率单元输出端之间并联旁路电路,当功率单元故障时,封锁对应功率单元IGBT的触发信号,然后让旁路SCR导通,保证电机电流能通过,仍形成通路。为保证三相输出电压对称,在旁路故障功率单元的同时,另外两相对应的两个功率单元也同时旁路。对于6kV的变频器每相由7个功率单元串联而成,当每相1个单元被旁路后,每相剩下6个功率单元,输出最高电压为额定电压的85%,输出电流仍可达到100%,输出功率仍可达到85%左右,对于风机、水泵负载转速仍可达92%以上,基本能维持生产要求,大大提高了系统运行的可靠性。 (2)变压器柜 主要包括为功率单元供电的移相变压器,还有输入侧的电压、电流检测器件电压互感器和电流互感器,以及温度检测器件温控器。 (3)功率柜 柜内主要对功率单元进行组合,通过每个单元的U、V输出端子相互串接而成星型接法给电机供电,通过对每个单元的PWM波形进行重组,得到非常好的 PWM波形,dv/dt小,可减少对电缆和电机的绝缘损坏,无须输出滤波器,输出电缆长度长,电机不需要降额使用,可直接用于旧设备的改造;同时,电机的谐波损耗大大减少,消除了由此引起的机械振动,减小了轴承和叶轮的机械应力。柜内还附带输出电流和电压检测功能。 (4)风机 变压器柜配置6台冷却风机,由温控仪控制其起停,当变压器负荷增大,运行温度上升,绕组温度达80℃时,系统自动启动风机冷却;当绕组温度低至70℃ 时,系统自动停止风机。当变压器绕组温度继续升高,若达到110℃时,系统输出超温报警信号;若温度继续上升达130℃,变压器迅速跳闸。柜体上还设置了温度显示系统。功率柜根据功率大小配置2台具有世界领先技术,德国进口EBM-后向离心式冷却风机(裕量大,单台容量占总排量的50%);如需将热量直接排至室外,可增设风道。 (5)控制柜 控制器核心由高速单片机和工控PC协同运算来实现,精心设计的算法可以保证电机达到最优的运行性能。工控PC提供友好的全中文WINDOWS监控和操作界面,同时可以实现远程监控和网络化控制。控制器还包括一台内置的PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号(包括 DCS/RS485/Profibus/Modbus/以太网等)的协调,并且可以根据用户的需要扩展控制开关量,增强了系统的灵活性。 3.3 保护功能 变频装置有过电压,过电流,欠电压,缺相,变频器过载,变频器过热,电机过载等保护功能变频: 1)过载保护。电机额定电流的120%,每10min允许1min(反时限特性),超过则保护。 2)过流保护。电机额定电流的150%,允许3s,超过则立即保护。变频器输出电流超过电机额定电流的200%,在10μs内保护。 3)过压保护。检测每个功率模块的直流母线电压,如果超过额定电压的115%,则变频器保护。此保护实际上包括了对电网电压正向波动的保护。 4)欠压保护:检测每个功率模块的直流母线电压,如果低于设定的数值,则变频器先降压再保护。此保护实际上包括了对电网电压负向波动的保护。 5)过热保护。包括两重保护:在变频调速系统柜体内设置温度检测,当环境温度超过预先设置的值时,发报警信号;另外,在主要的发热元件,即整流变压器和电力电子功率器件上放置温度检测,一旦超过极限温度(变压器130℃考核、功率器件80℃),则保护。如电机提供温度接点和温度模拟信号输送到 PLC,可进行电机过热保护。 6)缺相保护。缺相保护设置在每个功率模块上。当变频器输入侧掉相或功率模块的保险熔芯融化时,会发出报警信号并保护。 7)光纤故障保护。当控制器与功率模块之间的连接光纤出现故障时,会发出报警信号并保护。 所有故障,均在中文用户界面上指定故障确切位置,便于用户采取应对措施。 变频装置有隔离变压器的各种保护。 4、设备运行情况 1、运行稳定,安全可靠。原来使用液力偶合器大概40天左右就必须更换轴承,每次需停炉半天左右,带来的巨大的经济损失。HARSVERT- A06/076变频器具有免维护的特点,只需定期清洗柜门上的通风滤网,不用停机,保证了生产的连续性。从1月4日投入运行以来,一直正常运转,没有出现故障。 2、节能效果显著,大大降低了吨钢电耗。 3、电动机实现了真正的软启动、软停运,变频器提供给电机的无谐波干扰的正弦波电流,降低了电机的故障次数。同时,变频器设置共振点跳转频率,避免了风机长期在共振点运行,使风机工作平稳,风机轴承磨损减少,延长了电机、风机的使用寿命和维修周期,提高了风机的利用效率。 4、变频器自身保护功能完善,同原来继电保护比较,保护功能更多,更灵敏,大大加强了对电机的保护。 5、变频器同现场信号无缝接口,满足生产的需要。变频器内置PLC,现场信号接入灵活。4#转炉电磁站PLC电气站为变频器提供一对高速/低速节点,变频器按照节点的状态自动高速、低速往复运行;变频器自带转速测定,原来同电机相连的测速器也被取消,由变频器为现场直接提供电机转速指示。 6、适应电网电压波动能力强,有时电网电压高达6.7KV,变频器仍能正常运行。 7、同液力偶合器比较,在加速期间大大减小了噪声,削弱了噪声污染。由于不用定期拆换轴承,减少了机油对环境的污染,使风机房的现场环境有了极大改善。 5、节能分析 4#风机高压变频器投入使用以来,运行情况良好,基本达到预期的节能目的。 风机高速运行(约占三分之二时间)时,由于功率因数的提高,电流降为43A,三分之一时间低速,电流已降到4A左右,以炼钢厂转炉变电所电度表(2003年1月10日~2003年2月10日)显示,当月耗电:20.16万度,年耗电量可估算为:240.3万度。 4#转炉风机未采用变频时,运行电流为73A,以炼钢厂转炉变电所电度表(2001年12月20日~2002年12月20日)显示,年耗电量为:541.278万度。 根据目前4#除尘风机变频器的运行来看,可为炼钢厂多节约用电,具体数据如下: 1、4#除尘风机高压变频器改造前后,今年和去年同期相比,以吨钢电耗来分析节能数据(单位:度/吨钢),如表1所示: 从上表统计数据看,2003年1~5月同2002年1~5月相比较,吨钢电耗有较大幅度下降,下降达:18.68%,其中很大一块的节电是由高压变频器完成的。 从表2数据统计看,2003年1~5月同2002年1~5月相比,4#除尘风机共节约用电80.5万度,平均每月节约用电16.5万度,年节电量可估算为:16.5×12=198万度。以电价0.51元/度计算,4#除尘风机年节电总额为:198×0.51=100(万元) 6、结束语 从几个月的运行情况来看,北京利德华福电气技术有限公司生产的HARSVERT-A06/076高压大功率变频器性能好,可靠性高,节能效果明显,满足连续生产对调速系统的要求,我公司在1#除尘风机中也采用北京利德华福电气技术有限公司生产的高压变频器调速。

| 国产高压变频器在济钢第三炼钢厂除尘风机中的应用 |

||||||||||||||||||||

| 1 引言

|

||||||||||||||||||||

|

||||||||||||||||||||

| 高压变频器在烧结厂除尘风机中的应用 |

|

| 1.引言 济钢始建于1958年,是国内十大钢厂之一,是全国最大的中厚板生产出口龙头企业,产品出口比例、中厚板的产量、本钱、市场占有率、出口量等多项指标位居全国前列。济钢烧结厂拥有4台烧结机,年产烧结矿580万吨。所有原料、成品都经过皮带运输机传送,在运送过程中会产生大量粉尘,这些粉尘会造成环境污染,根据国家法规,需要除尘处理。 济钢烧结厂的配料电除尘器负责对熔剂破碎系统和配料室的熔剂区的扬尘点进行除尘。由于熔剂破碎系统属于间歇工作制,配料除尘系统天天大约有70%的时间粉尘浓度高,需要的除尘风量大,另有30%的时间粉尘相对较少,不需要很大的风量。但是现有的系统采取调节风机进口的风门来进行调节风量,风机电机始终满载运行,这样就造成了不必要的能源浪费。 随着市场经济的不断加剧,节能降耗成为企业进步产品市场占有率、竞争力的有效手段之一。而高压大功率变频调速技术的日益成熟,使得该项技术广泛应用于冶金、石油、化工、电力、水泥、给排水、制药、造纸、污水处理等各个行业。济钢烧结厂正是在这种形势下,对配料除尘系统进行高压变频技术研究改造,经多方考察比较,终极选用山东新风光电子科技发展有限公司生产的高压变频调速系统,对配料除尘风机进行调速节能改造。 2.设备概况 济钢烧结厂配料除尘风机电机为沈阳电机股份有限公司生产的200KW高压异步电机,机组的主要参数如下: 除尘风机参数 型号Y4-73 风量145000m3/h 风压4000Pa 电机参数 电机型号YKK3554-6 额定功率200KW 额定电压6000V 额定电流24A 额定转速985rpm 3.高压变频调速系统 改造采用山东新风光电子科技发展有限公司生产的风光牌JD-BP37-240F功率单元串联多电平高压大功率变频器,以下是对风光牌JD-BP37-240F高压变频器的一些介绍。 3.1风光牌JD-BP37-240F高压变频器主要性能指标 变频器功率240KW 额定输出电流32A 输进频率50HZ±5HZ 额定输进电压6KV 答应电压波动±20% 输进功率因数≥0.98 输出频率范围0~50HZ 输出电压范围0~6KV 频率分辨率0.01HZ 加速时间可由用户生产工艺设定 减速时间可由用户生产工艺设定 变频器效率≥96% 过载能力100%连续160%连续1min220%答应1.5S 防护等级IP20 3.2JD-BP37-240F高压变频调速器主要技术性能 3.2.1高??高电压源型变频器,直接6KV输进,直接6KV输出,无须任何输出变压器或滤波器,适配于普通高压电动机,对电机、电缆尽缘无损害。 3.2.2输进功率因数高,电流谐波小,无须功率因数补偿、谐波抑制装置。 3.2.3单元电路模块化设计,维护简单,互换性好。 3.2.4输出门路正弦PWM波形。 3.2.5高压主回路与控制器之间为光纤连接,强弱电隔离,安全可靠。 3.2.6完善的故障检测,精确的故障保护及正确的定位显示和报警。 3.2.7内置PLC,易于改变控制逻辑关系,可灵活选择现场控制/远程控制,适应现场多变需求。 3.2.8采用载波移相控制技术,大大抑制了输出电压的谐波成分,保证输出波形是完美正弦波。 3.2.9控制电源与高压电相互独立,无高压可以检测变频器输出,便于现场调试以及培训操纵职员,便于维护。 3.2.10采用准优化SPWM调制技术,电压利用率高。 3.2.11功率单元经24小时高温老化、150%负载试验,可靠性高。 3.2.12中文Windows操纵界面,彩色液晶触摸屏操纵。用户操纵监控系统界面十分友好和完善,系统包括上位机(商用PC机)、下位机(工控机)、单片机。其中单片机给用户提供一个4位LED数码显示屏和一个12键的小键盘操纵平台,可对变频器进行全部操纵,包括参数设置和各种运行指令。工控机用触摸屏和通用键盘给用户提供操纵平台,其功能更齐全,包括参数设定、功能设定、运行操纵、运行数据打印、故障查询等等。上位机(商用PC机)放在总控室,可对多台变频器进行远测、远控。若只有一台变频器,上位机可省,或让客户自定。 3.2.13可接收和输出多路产业标准信号。 ,水帘厂家; 3.2.14可打印输出运行报表。 3.3 高压变频调速系统 风光牌JD-BP37-240F高压变频调速系统采用直接“高-高”变换方式,属电压源型,采用功率单元多电平串联方式,以新型西门子IGBT为主控器件,全数字化控制,彩色液晶触摸屏控制,以高可靠性、易操纵、高性能为设计目标的优质变频调速器。它对电网谐波污染小,输进电流谐波畸变小于1%,直接满足IEEE519-1992的谐波抑制标准,输进功率因数高,不必采用输进谐波滤波器和功率因数补偿装置;输出波形质量好,不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等题目,不必加输出滤波器,就可以使用普通的异步电机 风光高压变频器,采用若干个低压逆变器功率单元串联的方式实现直接高压输出,所用的6kv高压变频器,变压器有18组付边绕组,分为6个功率单元?相,三相共18个单元,采用36脉冲整流,输进真个谐波成分远低于国标规定,高压变频器系统结构如图1所示,单元电路的主电路如图2所示,旁路支路采用可控硅模块。

图2单元电路主电路 3.4系统功能 系统发生下列故障时,按照重故障处理。单元重故障,变压器严重过热,以上重故障发生后,系统作记忆处理。故障一旦发生,彩钢瓦车间高温处理设备,系统报警并自动跳闸停机。只有故障彻底排除后,才能重新开机。 4.系统改造方案 济钢烧结厂配料除尘风机电机的改造方案主回路如下图3所示:

图3控制方案接线图 K0用户原高压开关 K1、K2和K3变频器旁路开关柜高压隔离开关 BPQJD-BP37-240F高压变频器 M高压电动机 变频器控制配料除尘风机为一拖一控制,旁路开关柜用于工/变频切换。K1,K2和K3为三个高压隔离开关,要求K2和K3不能同时闭合,在机械上实现互锁。K3断开,K1和K2闭合,风机变频运行;K1和K2断开,K3闭合,风机工频运行。 5.项目实施情况 2005年5月6日,济钢与山东新风光电子科技发展有限公司正式签定变频器的供货合同和技术协议。 2005年6月3日,变频器运抵烧结厂库房。 2005年8月21日至25日,变频器本体安装。 2005年8月26日,变频器空载调试。 2005年8月27日至28日,变频器带载运行调试。 2005年8月29日至9月3日,变频器试运行。 2005年9月9日,变频器正式交接,我公司出据验收报告。 6.现场运行情况 与原系统比较,引进山东新风光电子科技发展有限公司生产的高压变频器有以下优点: (1)运行稳定,安全可靠。变频器自正式投运以来,连续无故障运行,只需定期对变频器除尘处理,不用停机,保证了生产的连续性。 (2)可根据生产现场的实际粉尘浓度,通过变频器调节风机转速,达到除尘又节能的目的。 (3)减少了维护用度。由于对电机实现真正的软启动,软停止,所以对电机、风机、挡板等各种设备以及电网的启动冲击大大减少,减少了设备的维护,延长了设备的使用寿命,大大降低了维护本钱。 (4)减轻了值班职员的劳动强度。原配料除尘系统有多个可操纵阀门,在工频运行时,为了调节风量和满足工艺要求,需经常调节阀门,现场值班职员的操纵繁琐;变频改造后,所有阀门始终处于打开位置,需要调节风量时,只需在值班室调节变频器远控箱的运行频率即可,大大减少了现场职员的工作量,进步了工作效率。 (5)变频用具有多项保护功能,十分完善。与原来旧系统相比较,变频用具有过流、短路、过压、欠压、缺相、温升保护等多项保护功能,更精确地保护了电机。 (6)节能效果明显,大大降低了除尘电耗。为了对除尘系统变频改造后的效果进行评价,在系统投进正常运行后对设备实际使用和节电情况进行了测定和数据分析。变频改造前后工况相同,随机抽取一个正常工作日,将系统切换工频运行采用阀门调节风量,网侧计量耗电量,然后将系统切换变频运行,计量耗电量,具体数据如下表: 通过上表可以得出以下结论:除尘系统在变频改造后较改造前,一天除尘电耗降低了2376KW•h,节电率高达46%,节能效果明显。 7.结束语 总之,山东新风光电子科技发展有限公司生产的JD-BP37-240F高压变频器在我公司烧结厂配料除尘风机上的改造是成功的,它不仅满足了配料除尘系统生产工艺的要求,节能效果明显,而且性能稳定,运行可靠。在能源越来越紧张的今天,相信风光高压变频器,在更多的行业,会有更好的表现。 |

|

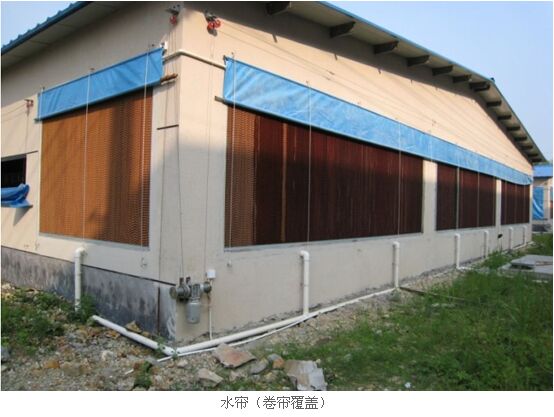

AG8旗舰厅负压风机-大北农集团巨农种猪示范基地风机设备水帘设备供应商!台湾九龙湾负压风机配件供应商! 主要产品猪舍通风降温,猪棚通风降温,猪场通风降温,猪舍风机,养殖地沟风机,猪舍地沟风机,猪舍多少台风机,厂房多少台风机,车间多少台风机,猪舍什么风机好,厂房什么风机好,车间什么风机好,多少平方水帘,多大的风机,哪个型号的风机 相关的主题文章: