产品列表

通风降温设备_市场竞争愈演愈烈 风电企业如何应对风机集流器弧段

我国海上风电“大跨越”面临哪些困难?

第一“规划关”:海上风电是全球风电发展的最新前沿。对于海上风电发展的战略地位,国家能源局副局长刘琦指出,通风降温设备,“十二五”期间,“稳妥、积极”是我国推进海上风电开发的基本思路。我国将推动海上风电技术进步,在机组制造、工程设计、施工安装、运行维护全产业链培育海上风电工程技术能力,努力提高海上风电产业整体竞争力。

国家能源局新能源和可再生能源司副司长梁志鹏说,为避免无序开发,原则上,海上风电一块区域将交由一家主体开发,同时海上风电项目的审批权将保留在国家发展和改革委员会,严禁地方政府私自核准海上风电项目。

刘琦指出,海上风电开发涉及海洋、气象、军事、交通等领域,而目前我国尚未建立高效的协调管理机制,各部门遵循的规则和执法方式不协调,尚未形成统一认识,对海上风电开发形成了一定制约。

目前,我国已建成海上风电13.8万千瓦。“已纳入国家宏观视野的海上风电项目有258.8万千瓦,要力争在2012年前落实500万千瓦的海上风电方案。”刘琦说。

第二“效益关”:经济性是决定一个产业能否长期持续规模化发展的关键因素。刘琦表示,我国将通过市场竞争降低成本,以招标方式为主组织海上风电项目建设,以紧密的合作方式联合开发建设项目,通过市场竞争,促使企业强强联合,推动海上风电建设和成本降低,为大规模开展海上风电建设,创造技术条件。

国电龙源电力集团总经理、党组副书记谢长军说,海上风电必须在机组的单机容量和风电场的装机总量达到一定规模后才具备盈利性。单机容量小于2.5兆瓦的风电机组无法实现盈利,而海上风电场的规模在20万千瓦以上才具有盈利性,更好地发挥规模效应则需达到50万千瓦。

据悉,今年下半年国家能源局将启动第二批海上风电特许权项目的招标准备工作,预计明年上半年完成招标,总建设规模为150万至200万千瓦,而此前第一轮招标规模仅为100万千瓦。目前,上海、江苏、山东等地已完成海上风电工程规划,河北、浙江、广东、大连、广西、海南、福建等地也开展了海上风电的规划工作。

竞争愈演愈烈 多重矛盾掣肘风电“下海”

目前,风电在欧美一些发达国家新增发电能力中已经占到了第一位或第二位。随着陆上风电装备开发技术已基本成熟,风电开发重点已经转向海上风电。海上风电开发利用技术开始成为风电技术进步的主要方向和行业竞争的焦点。

根据国家能源局提供的数据,当前,世界上最大的英国Thanet海上风电场装机容量达到了30万千瓦,已批准的在建项目最大规模100万千瓦左右;在风电资源评价、装备技术及勘探、施工综合技术进步的支撑下,海上风电的开发范围也从过去的近海,往离岸几十公里的深海方面发展,欧盟在建的海上风电项目平均水深在27米左右,平均离岸距离达到了28公里。

此外,欧盟提出海上风电发展规划,到2020年达到4000万千瓦、到2030年达到1.5亿千瓦。今年4月,美国提出,到2020年,海上风电装机将达1000万千瓦,到2030年达到5400万千瓦。

在这样的背景下,中国发展海上风电显得日益紧迫和重要。据了解,经初步评价,我国近海浅水海域风能资源可开发量约2亿千瓦。随着深海风电技术发展,将有更多的海上风能资源可以利用。

据国家能源局透露,“十二五”期间,将每年安排150万—200万千瓦的总开发规模,在机组制造、工程设计、施工安装、运行维护等全产业链培育海上风电工程技术能力,2016年建成500万千瓦,形成海上风电的成套技术并建立完整产业链;到2020年建成海上风电3000万千瓦,使我国海上风电具备大规模的发展条件,并在国际市场上占有一定的市场份额。

风机集流器弧段整体撑制成型

Integrative Manufacture Forming of Arc Segment for Fan Collector

陈金勇 刘东明 吕向东/山东电力设备厂

摘要:在制做风机集流器弧段时,采用了整体撑制成型工艺。介绍了方案及制造工艺过程,经实际应用分析证明,应用此方法保证了集流器与叶轮安装配合的要求,且成本低,型线美观。

关键词:离心式通风机 集流器 成型工艺

中图分类号:TH161+.1 文献标识码:B

文章编号:1006-8155(2005)05-0028-02

注:方法1为采用铸钢件毛坯或厚钢板卷制毛坯,然后车加工弧段的工艺。 方法2为采用整体撑型工艺,生产周期的时间是在有模具的条件下所用的时间。G6N5.4D215模具为HT200, 重438kg,车加工1m立车10h 。G4-73 №14D模具为HT200 ,重375kg,车加工1m立车10h。5 结论 使用上述工艺制做的集流器弧段,型线完全满足了设计要求和质量标准。经组焊集流器后整体车加工出风口,从而保证了集流器与叶轮的安装配合要求。经使用后统计证明该方法制造成本低,型线美观,连续生产周期短,具备风机生产厂家推广应用的价值。

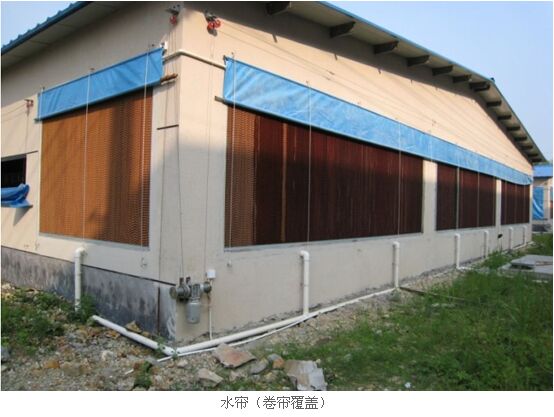

AG8旗舰厅是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,AG8旗舰厅承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

- http://www.mpoaje.com/ask/fjxx/4934.html

- http://www.mpoaje.com/ask/fjaz/4978.html

- http://www.anxinfengji.com/ask/fjaz/5185.html